(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

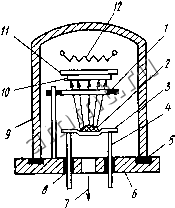

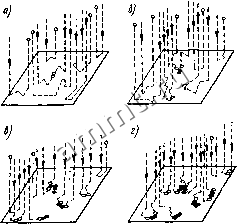

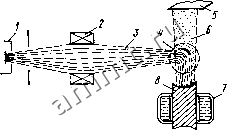

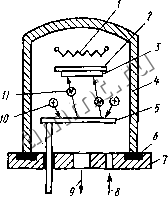

Читальный зал --> Электронные вычислительные машины Соединительные проводники. Соединительные проводники вы полняют в виде проводящих пленок толщиной 0,5... 5 мкм. Более толстые пленки не обеспечивают хорошей адгезии с основанием. Проводники должны быть по возможности короткими и широт кими. Сопротивление проводника может влиять на эксплуатацион-, ные характеристики схем, что надо учитывать при проектировании, Материал, используемый для проводящих пленок и контактных;! площадок, должен иметь низкое сопротивление, высокую коррози-онную стойкость, хорошую адгезию к подложке и другим пленкам) Всем этим требованиям одновременно не удовлетворяет ни один из материалов. Поэтому в настоящее время применяют двухслойный метод] получения проводящих слоев и конт тактных площадок. Эти слои получат1 ют последовательно в одном процессе напыления. Один из компонентов o6j- разует прочную связь с подложкой, (хром, марганец, титан), другой обес- печивает хорошую пайку (медь, серебро, золото). Наиболее часто применяют сочетание марганца с серебром,! Вначале испаряется марганец, хоро- шо сцепляющийся с подложкой, а за-. тем серебро, которое образует проводящую пленку. Ценным свойством! этого сплава является близость коэффициентов линейного расширения наГьГиТвГкуГ широком диапазоне температур.  15.3. Методы получения тонких пленок Основными методами получения ; - заслонка; 2 - испаряемый материал; 3.-испаритель; 4 - вакуумплот-ные выводы; 5 - герметизирующая прокладка; й - плита; / - присоединение к вакуумному насосу; 8 - изолятор выводов; 9 - колпак; 10 - подлож- ка; тонких пленок являются термическое напыление (испарение) в вакууме ионное распыление. Термическое напыление в вакууме. Такое напыление основанс на свойстве атомов (молекул) металлов и некоторых других материалов при испарении в условиях высокого вакуума перемещаться! прямолинейно (лучеобразно) и осаждаться на поверхности, постав) ленной на пути их движения. Установка для напыления в вакууме (рис. 15.3) состоит из плос кой плиты 6, на которой устанавливается стеклянный или мета; лический колпак 9. В последнем случае он снабжается смотровыд стеклом. На плите предусмотрены два изолированных вакуумплот* ных вывода 4 для питания испарителя 3. На некотором расстоянии от испарителя помещается подложка 10, на которую наносите тонкая пленка. Подложка нагревается и до достижения заданного режима закрыта заслонкой 1. В соответствии с физическими процессами, происходящими при испарении в вакууме, можно выделить следующие области образования пленки: 1) перевод напыляемого материала в парообразное состояние; 2) перенос пара от источника испарения к подложке; 3) конденсация пара на подложке и образование пленки. Перевод напыляемого материала в парообразное состояние. В области образования паров происходит испарение материала, который нагревается до тех пор, пока давление его паров не превысит давления остаточных газов. При этом наиболее нагретые молекулы, обладающие высокой кинетической энергией, преодолевают силы молекулярного притяжения и отрываются от поверхности расплава. Вследствие резко пониженной теплопередачи в условиях высокого вакуума перегрева подложек не происходит. Для некоторых материалов условная температура испарения ниже температуры плавления. Например, хром имеет температуру плавления 1800°С, а испаряется при нагревании в вакууме при температуре 1205°С. Переход вещества из твердого состояния в парообразное минуя жидкое называется сублимацией. Перенос пара от источника испарения к подложке. Область переноса паров составляет 10 ...20 см. Чтобы траектории молекул испаряемого вещества были прямолинейными, длина свободного пробега молекул остаточного газа должна в 5... 10 раз превышать линейные размеры области переноса паров. Длина свободного пробега А, -расстояние, проходимое молекулой пара вещества без столкновения с молекулами остаточных газов. В высоком вакууме, когда Xd (d - расстояние от источника испарения до подложки), молекулы испаряемого вещества пролетают расстояние практически без соударений. Такой поток испаряемого вещества называется молекулярным и для его создания необходим вакуум порядка 10-... Ю- Па. Конденсация пара на подложке и образование пленки. Конденсация пара зависит от температуры подложки и плотности атомарного потока. Атомы испаряемого вещества адсорбируются на подложке после хаотической миграции по ее поверхности. При миграции атомы могут сталкиваться, образуя скопления (рис. 15.4, а), которые становятся более устойчивыми относительно реиспарения, так как к связи с подложкой добавляется энергия Механической связи. Атомы, которые уже находились на подложке к рассматриваемому моменту времени, обозначены черными кружками, а белыми - атомы, которые только что попали на поверхность (рис. 15.4, б, в). Наименьшая группа, для которой частота отрыва атомов меньше частоты присоединения, называется критическим зародышем.  Так как в процессе кристаллизации равновесие между газовой фа ЗОЙ и поверхностью смещено в сторону осаждения атомов, то кон центрация последних на поверхности непрерывно растет. К заро дышам присоединяются другие мигрирующие атомы (рис. 15.4, г)ц образуя целые агрегатные состояния. При дальнейшей конденсацин островки, соединяясь между собой, образуют сплошную пленку Размер критических зародышей и частота их зарождения on-j ределяют структуру конден сирующейся пленки. Если начальной стадии рост пленка состоит из мелких многочисленных зародыше то ее структура в дальней шем сохраняется и сплошь ная пленка будет имет мелкозернистую структуру При крупных и малочисле! ных зародышах тонкая плеь ка будет иметь крупнозе! н истую структуру. По механическим и ф1 зическим свойствам тонкие пленки существенно отличг ются от объемного материи л а. Например, удельнаЦ прочность некоторых пл нок примерно в 200 раз пр< вышает прочность хорошо отожженных объемных образцов и несколько раз - прочность материалов, подвергнутых холодно обработке. Это объясняется мелкокристаллической структурой малой пластичностью. Температура испарения металлов лежит ; пределах от нескольких сотен градусов (например 430°С у цези, до нескольких тысяч (например, 3500°С у вольфрама). В связи этим при вакуумном испарении применяют испарители различно конструкции. По способу нагрева вещества испарители разделяю на резистивные, электронные и индукционные. В резистивных испарителях тепловая энергия получ ется за счет выделения теплоты при прохождении тока через н греватель или непосредственно через испаряемый материал. Наиб лее часто используют испарители с косвенным подогревом. В это случае предусматривают специальные подогреватели, при помоп которых испаряемое вещество нагревается до требуемой темпер туры. Материалом испарителя обычно служит вольфрам, тант молибден и др. Выбор материала подогревателя определяется следующими тр бованиями: испаряемый материал в расплавленном состоянии до жен хорошо смачивать подогреватель, образуя хороший теплов Рис. 15.4. Модель начальной стадии роста тонкой пленки Рис. 15.5. Проволочные испарители с косвенным подогревом: а - V-образные. б - W-образные, в - Волнообразные контакт, и не должен вступать в химические реакции с материалом подогревателя, которые могут привести к его загрязнению и разрушению. В основном применяют подогреватели из вольфрама, молибдена, тантала. Конструкция испарителей с косвенным подогревом показана на рис. 15.5, а - в. При небольших количествах испаряемого металла применяют V-образные, W-образные, волнообразные и спиральные испарители. Испаряемый металл в виде загнутых кусочков проволоки или полосок листового материала насаживается на подогреватель. При пропускании тока кусочки испаряемого материала расплавляются и смачивают подогреватель; смачивание и поверхностное натяжение удерживают расплавленный металл на поверхности подогревателя. Резистивные испарители не обеспечивают требуемого состава пленок при испарении сплавов. Вследствие различия в упругости паров различных компонентов состав пленки значительно отличается от исходного материала. Например, напыляемый сплав нихром (80% Ni и 20% Сг) образует на подложке пленку, имеющую состав 60% Ni и 40% Сг. Для получения пленок требуемого состава из многокомпонентных сплавов (например, МЛТ и др.) применяют метод микродозирования или взрывного испарения. При этом методе на ленточный испаритель, нагретый до температуры, превышающей на 200... 300°С температуру испарения наиболее тугоплавкого компонента, подается микродоза порошка испаряемого сплава с размерами частиц 100... 200 мкм. Испарение микродозы происходит практически мгновенно. В электронных испарителях кинетическая энергия электронов преобразуется в тепловую энергию. Испаряемый материал используется в виде сплошной проволоки, на свободный конец которой воздействует электронный луч (рис. 15.6). В связи с кратковременностью нагрева (10 ... 10- с) различные компоненты сложного соединения испаряются и осаждаются на подложку практически одновременно. Электронно-лучевой нагрев дает возможность испарять тугоплавкие металлы и их сплавы. Для повышения стабильности параметров тонкие металлические Пленки подвергают термической обработке путем нагревания до =300... 400° С. При этом происходит укрупнение кристаллов, связь Между ними усиливается, пленка получается более плотной и компактной, а удельное электрическое сопротивление уменьшается,  кроме того, такие пленки отличаются большой твердостью, механической прочностью и стабильностью параметров. Прочность сцепления пленки с подложкой во многом зависи*! от наличия оксидного слоя, который может возникнуть между плен- ! кой и подложкой. На образование оксидов большое влияние ока-! зывает состав остаточных газов в рабочем объеме установки, осо- бенно наличие паров воды. Загрязнения подложки значительно влияют на электрофизиче-; ские свойства пленок. Поэтому перед напылением необходимо тща- тельно очищать подложки, а! также предохранять их от по-1 явления масляных пленок, воз- никающих в результате про- никновения паров рабочих жидкостей из насосов. Вакуумная установка дол- жна иметь достаточно высо- кую скорость откачки для бы- строго удаления газов, выде ленных источником испарение и другими деталями установ- ки во время напыления. Мед ленная откачка может привес! ги к загрязнению получаемых! пленок и ухудшению их каче-{ ства. При этом необходимо! принимать меры для уменьшения количества паров, попадающих в камеру напыления от насосов, так как конденсированные моле- кулы масла или продукты их разложения также могут загряз пять покрываемую поверхность и искажать структуру наносимо: пленки. Для улавливания паров между откачиваемым объемом й) насосами устанавливают конденсационные или сорбционные ЛО вушки. Шероховатость поверхности подложки существенно влияет на структуру пленки. Для устранения микронеровностей на подложку иногда напыляют слой диоксида кремния. Структура и свойства тонких пленок в значительной мере определяются условиями их; конденсации и зависят от природы испаряемого вещества и соот- ветствия его структуре подложки, материала подложки, температуре поверхности, степени вакуума, скорости испарения вещества и толщине пленки. Пленки, наносимые с большой скоростью, обычно имеют мелкозернистую структуру. Скорость напыления зависит от давления паров испаряемого вещества и остаточных газов. В процессе осаждения пленочных элементов подложку подогревают, что позволяе повысить адгезию пленки, снизить внутренние напряжения и улучшить ее свойства. Последние зависят от температуры нагрева под- Рис. 15.6. Схема электронно-лучевого испарителя: / - катод; 2 - фокусирующая катушка; 3 - поток электронов; 4 - отклоияго1Дая система; 5 - подложка; 6 - поток пара материала; 7 - охлаждаемый держатель; 8 - испаряемый материал ложки. Например пленки, осаждаемые при температуре подложки 300°С, химически устойчивы и механически прочны, а пленки, осаждаемые при температуре до 160°С, имеют низкие механические свойства. Тонкопленочные элементы защищают от коррозии путем нанесения оксида кремния, пленка которого при соответствующих условиях напыления получается плотной и нeгиpocкoпичнoй.  12 3 4 5 6 7 8 Катод Анод  Ряс. 15,7. Установка для катодного распыления: / - нагреватель; 2 - держател! подложки; 3 - подложка (анод); 4 -колпак; 5 - mhiufirb (катод); 6 - герметизирующая прокладка; 7 - плита; 8 - подвод аргона; Р - присоединение к вакуумному насосу; 10 - нои аргона; - атом металла Рис. 15.8. Тлеющий разряд и распределение потенциала напряжения в его областях: / - темное астоново пространство; 2 - первое катодное свечение; 3 - темное катодное пространство; 4 - отрицательное тлеющее свечение; 5 - темное фарадеево проЬтранство; 6 - положительный столб; 7 - анодное свечение; в - темное анодное пространство Вакуумное напыление широко применяют для получения резистивных пленок, проводников из меди, алюминия и некоторых других сплавов, диэлектрических покрытий из -оксида кремния и др. Основными преимуществами процесса являются высокая чистота получаемой пленки, удобство контроля ее толщины в процессе напыления, простота выполнения. Наиболее существенные недостатки процесса - изменение процентного соотношения составляющих При испарении веществ сложного состава; малая равномерность пленки по толщине при осаждении на большую площадь из точечных источников; трудность испарения тугоплавких материалов; высокая инерционность процесса при использовании резистивных испарителей; сравнительно невысокая прочность сцепления пленки с подложкой. Ионное распыление. Оно основано на явлении разрушения Твердых материалов при бомбардировке их поверхности ионизированными молекулами разряженного газа. Процесс не связан с вы-

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |