(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

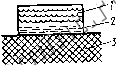

Читальный зал --> Электронные вычислительные машины селективного травления, которое применяется для получения сложного рисунка схемы с высокой точностью. На ситалловую подложку (рис. 15.18, а) напыляют четыре сплошных слоя: сплав МЛТ, хром, золото и фоторезист. После экспонирования фоторезиста через фотошаблон (рис. 15.18,6) и проявления на поверхности золотой пленки образуется фоторезистивная маска (рис. 15.18, в). Затем производят селективное локальное травление пленки золота в смеси азотной и соляной кислоты (царская водка). Этот травитель не действует на слой хрома (рис. 15.18, г). Резистивную маску удаляют (15.18,5) и травят пленку хрома в соляной кислоте, которая не действует на золо-  .yf / /у / то и сплав МЛТ (рис. 15.18, с). Д.1я юлучения нужной схемы вторично наносят слой фоторезиста (15.18,эй;) и после экспонирования (15.18,3) и проявления (рис. 15.18, и) производится травление сплава МЛТ (рис. 15.18, к). Фоторезистивную маску удаляют и получают требуемую схему резистивной матрицы (рис. 15.18, л). При изготовлении тонкопленочных структур применяют танталовую и электронно-лучевую технологии. Танталовая технология позволяет использовать один материал для получения проводниковых, резистив- ных и диэ.чектрических пле-; нок. Пленки тантала полу- \ чают катодным распылени-; ем. Для получения резне-: тивных пленок с большим диапазоном удельного сопротивления применяют катодное реактивное распыление, а диэлектрические слои получают анодированием пленок тантала. Электронно-лучевая технология наиболее целесообразна для изготовления микросхем, содержащих только пленочные резисто-1 ры и проводники. При этом на подложку напыляют сплошные резистивный и проводящий слои. Для получения требуемой конфигурации элементов производится обработка при помощи электронного луча по заданной программе. Рис. 15.18. Последовательность изготовления тонкопленочной резистивной матрицы методом селективного травления: / - фоторезист; 2 - пленка золота; 3 - пленка хрома; 4 - сплав МЛТ; 5 - подложка ГЛАВА 16 ТОЛСТОПЛЕНОЧНЫЕ МИКРОСХЕМЫ 16.1. Материалы толстопленочных элементов Толстопленочными интегральными микросхемами называются такие, в которых резисторы, конденсаторы, контактные площадки и межсоединения изготовляют путем последовательного нанесения на поверхность подложки различных по составу паст с последующим их вжиганием. Пассивные элементы формируются из пленок толщиной более 1 мкм (обычно от 5 до 25 мкм). В гибридных интегральных микросхемах используют активные элементы, которые изготовляют по обычной технологии и монтируют на подложке, присоединяя к соответствующим контактным площадкам. Производство толстопленочных интегральных микросхем более экономично, чем тонкопленочных. Это объясняется простотой процесса, так как не требуется создавать вакуум, и малыми затратами на оборудование. Толстопленочные микросхемы обладают высокой надежностью и могут быть рассчитаны на относительно большие мощности рассеяния. Основные недостатки толстопленоЧных микросхем - необходимость выполнения операции вжигания, высокая стоимость некоторых паст, сложность получения четкого рисунка схемных элементов. Подложка. Конструктивной основой толстопленочных микросхем является подложка. Материал подложки и его обработка существенно влияют на параметры пленочной схемы. Материалом для изготовления подложки обычно служит высокоглиноземная керамика марки 22ХС. В мощных гибридных схемах может возникнуть необходимость рассеяния большой мощности. В этих случаях применяют подложки из оксида бериллия, теплопроводность которого в 9 раз выше, чем из глиноземной керамики. Однако такие подложки имеют высокую стоимость и низкую прочность. Обработка их затруднена вследствие токсичности бериллия. Подложки имеют прямоугольную форму, что обеспечивает воз-мол<ность создания большего числа выводов с двух противоположных сторон микросхемы. Минимальная площадь подложки составляет 6 мм, максимальная -500 мм, а наименьшая толщина - 0,6 мм. Керамические подложки изготовляют литьем под давлением или прессованием с последующим обжигом. В подложках могут быть выполнены различные отверстия, углубления, выемки и др. Последующая механическая обработка обеспечивает шероховатость поверхности Rz 1,6... 3,2 мкм и неплоскостность 0,1 мм на 25 мм длины.  Рис. 16.1. Структура толстопленочиого проводника: / - наполнитель; 2 - фритта; 3 - подложка Пасты. В качестве материала для изготовления элементов толстопленочных схем применяют различные по составу пасты. Они должны обладать определенной вязкостью. Величина, обратная в.чзкости, называется текучестью. Слишком большая текучесть приводит к растеканию пасты и искажению рисунка схемы, а малая текучесть -к плохому продавливанию пасты через трафарет. Способность пасты под действием механического давления увеличивать текучесть, а после прекращения давления затвердевать называется тиксотро/шостью. Вследствие тиксотропности она остается на трафарете, просачиваясь через его ячейки только при приложении вдавливающих усилий, а после снятия усилий не расте- 1 кается по подложке. Для придания пастам * тиксотропных свойств в их состав вводят высокомолекулярные соединения (например, те- 1 рефталатную кислоту). Основными видами паст являются проводящие, рсзистивные, диэлектрические и лудящие. Проводящие пасты должны обеспечивать получение пленок с низким удельным сопротивлением и обладать малой активностью при контакте с химически активными материалами (припоем и др.) при высокой температуре. В состав проводящих паст входят мелкодисперсные порошки металлов (функциональный материал), стекло (постоянное связующее) и смесь нескольких органических жидкостей (вре- 1 менное связующее). Электрические свойства проводящей пленки определяются металлом, а стекло обеспечивает адгезию пленки к подложке и предотвращает ее растворение при лужении (рис. 16.]). Порошок стекла, предназначенный для применения в пасте, называют фритта. Его получают быстрым охлаждением расплав-, ленного стекла в воде или распылением сжатым воздухом с последующим размолом частиц до размера 1 ...3 мкм. Органические жидкости (жидкие смолы, этилцеллюлоза и др.) обеспечивают равномерное распределение компонентов и придают пасте требуемую вязкость. Проводящие пасты изготовляют на основе благородных металлов: золота, платины, серебра, палладия и их сплавов. Высокую стабильность пленок, наименьшее удельное сопротивление (0,002... 0,005 Ом/П) и надежность в эксплуатации обеспечивают пасты на основе золота и платины, которые имеют высокую стоимость, но в ряде случаев являются незаменимыми. Пасты на основе серебра обеспечивают высокую адгезию пленок, но подвержены миграции частиц серебра на поверхность подложки. В результате такой миграции могут создаваться токо-проводящие мостики между элементами схемы. Интенсивность миграции усиливается с повышением влажности окружающей среды и при действии электрических полей. Для уменьшения этих нежелательных явлений и снижения стоимости применяют пасты на основе серебра и палладия. Такие пасты имеют малое сопротивление (до 0,04 Ом/О), высокую адгезию, хорошо облужива-ются и совместимы с большинством других материалов. Для снижения стоимости проводящих паст исследуются композиции, не содержащие драгоценных металлов (на основе меди, никеля и др.). Резистивные пасты отличаются от проводящих по составу функциональных материалов, в качестве которых исполь зуют те же металлы в комбинации с изоляционными и полупроводниковыми материалами. Изменяя процентное содержание компонентов в пасте, можно получить сопротивление резистивных пленок в широких пределах. Постоянное и временное связующие у них те же. Пасты на основе серебра с палладием позволяют получить резисторы с удельным сопротивлением до 10 Ом/П. Более низкой чувствительностью к процессу вжигания обладают пасты на основе диоксида рутения. Резистивные композиции, не содержащие драгоценных металлов, получают на основе оксидов таллия, индия, олова, кадмия и тугоплавких соединений различных металлов (боридов, карбидов и др.). Диэлектрические пасты применяют для создания изоляционных слоев и конденсаторов. Изоляционные слои изготов-.пяют из паст, состоящих из стекла с керамическим наполнителем. Такие пасты выдерживают многократные термообработки, однако керамический наполнитель создает значительную пористость слоев, что приводит к снижению сопротивления изоляции под воздействием влаги. Эти недостатки устраняют пасты на основе кристаллизирующего стекла с различными наполнителями. Содержа-; ние стекла составляет 20... 30%- В качестве наполнителя применяют титанат бария и др. Для защиты резисторов и конденсаторов от воздействия влаги используют специальные покрытия (глазури), представляющие легкоплавкие стекла, не влияющие на величину сопротивления резисторов. Лудящие пасты состоят из низкотемпературного припоя и органического связующего, в состав которого входит флюс на основе канифоли. Нанесение лудящих паст на контактные площадки осуществляется трафаретной печатью, что обеспечивает однородную толщину нанесенного слоя. В процессе оплавления пасты основная часть связующего испаряется и выгорает. 16.2. Элементы толстопленочных интегральных микросхем Элементами толстопленочных интегральных микросхем являются резисторы, конденсаторы и соединительные проводники. Резисторы являются основными элементами, определяющими качественные показатели микросхем и микросборок. Толстопленочная технология позволяет получать резисторы в диапазоне от 1 Ом до 1 МОм с отклонениями в пределах ±20%. Последующая подгонка обеспечивает точность до ±1%. Уменьшение разброса резисторов желательно и при наличии подгонки, которая осуществляется за счет изменения геометрии резистора и почти всегда сопровождается ухудшением других характеристик (ТКС, влагостойкости, уровня шумов). Толстопленочные резисторы идеальной формы рассчитывают по формуле (15.1). Однако параметры реального резистора существенно зависят от неоднородности структуры, что приводит к изменению иа 15... 50% значения сопротивления. Источниками погрешностей являются также непрямоугольность сечения резистора, неравномерность толщины пленки, влияние контактных площадок на величину перекрытия и др. На точность резистора влияет направление нанесения пасты. Для облегчения нанесения пасты и последующей подгонки резисторов длинная сторона резисторов должна располагаться параллельно направлению нанесения пасты. Наименьшая площадь резистора принимается 0,25 мм. Следует избегать зигзагообразной формы вследствие трудностей, связанных с подгонкой резистора. Отношение сторон прямоугольного резистора обычно принимают равным 3 или меньше. Оно никогда не должно превышать 10. Для обеспечения нужного контакта резистор должен быть уже проводника на 0,25 мм, а длина перекрытия резистора проводником- не менее 0,125 мм. Отношение п максимального и минимального значения сопротивления резисторов, имеющихся в одной схеме, должно быть меньше 16. При п>16 возникает необходимость применения различных паст, что связано с изготовлением отдельного трафарета и увеличением стоимости схем. Применение дискретных резисторов допустимо в тех случаях, когда необходимо иметь 1... 2 резистора с номиналами, находящимися за пределами диапазона паст. В этих случаях экономически нецелесообразно введение еще одного типа пасты. Конденсаторы в толстопленочных микросхемах используют малой емкости (до 300 пФ). В толстопленочных гибридных микросхемах используют многослойные дискретные (навесные) керамические конденсаторы. На площади, необходимой для нанесения конденсатора с номиналом 300 пФ, можно расположить навесной многослойный конденсатор на 10 000 пФ. Соединительные проводники изготовляют из золота и сплавов платина - золото или палладий - золото . Сопротивление зо- Подготовка пасты лотых проводников составляет 0,005 Ом/П, а из сплавов палладий-золото -0,10 Ом/П. Проводники располагают только на одной стороне подложки. Ширину проводника и расстояние между ними обычно принимают ие менее 0,25 мм. Минимальные размеры площадок для контактных выводов навесных элементов принимают равными 0,4X0,4 мм. Точность изготовления элементов и их расположение от базы составляют ±0,1 мм. Для определения площади подложки надо вычислить общую площадь, занимаемую резисторами, конденсаторами и навесными элементами схемы. Для учета площади, занимаемой межсоединениями, необходимо увеличить вычисленную площадь в Подготовка подложек Трараретная печать Сушка и джигание Повторение про-цесса при нанесе нии проводников, конденсаторов, резисторов Подгонка зис- Моитаж дискретных элементов Присоединение Герметизация Испытание 3...5 раз. 16.3. Основные этапы технологического процесса изготовления толстопленочных микросхем Последовательность процесса производства толстопленочных микросхем представлена на рис. 16.2. Подготовка пасты заключается в повторном диспергировании. Диспергирование выполняют перемешиванием вруч- Последовательность изго- Fj-i товления пленочной части микросхем ную При помощи шпателя из нер- -pi-ac* жавеющей стали до тех пор, пока не исчезнут все комочки и осадки. Хранить пасты следует при температуре 10...30°С и относительной влажности 30...90%. Каждые три месяца пасты необходимо перемешивать и добавлять растворитель по мере его испарения. Поверхность подложки обезжиривается в растворителе с целью удаления органических загрязнений, а затем промывается в де-ионизированной воде для удаления неорганических примесей. При этом нельзя допускать соприкосновения шлифованных поверхностей подложки с металлическими поверхностями и другими подложками. Очищенные подложки могут храниться в эксикаторе ие более 3 сут. Подложки, пролежавшие более длительный срок, подвергаются термообработке при 600°С в течение 30 мин.

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |